아디다스와 Carbon이 함께 만든 3D 프린팅 신발 – Futurecraft 4D

|

운동용품 제조 업체인 아디다스 (Adidas)와 3D 프린터 제조업체 Carbon (구. Carbon 3D)이 3D 프린팅을 이용하여 운동화를 ‘대량 제작’하겠다는 계획을 2017년에 발표했었는데, 얼마전 한 켤레에 $300인 스니커즈를 한정판으로 출시하였다. Futurecraft 4D라 이름붙인 3D 프린팅 스니커즈는, 신발에서 충격을 흡수하는 부분인 ‘미드솔 (midsole)’ 만이 3D 프린팅으로 만들어졌다. 미드솔 이외의 부분은 고객 맞춤 (customization)의 장점이 크지 않기에 미드솔 부터 시작한 것으로 생각된다. 쉽게 예상할 수 있듯이, 미드솔을 3D 프린팅으로 만들면, 고객의 발모양이나 신발의 용도에 따라 디자인을 조금씩 바꾸어 제작할 수 있다는 장점이 있다. 예를 들어, 신발 사이즈가 같더라도 몸무게 50kg인 고객과 90kg인 고객에게 필요한 미드솔의 디자인은 다를 것이다. 또한, 달리기를 많이 하는 사람 혹은 가벼운 산책을 주로 하는 사람, 혹은 매장에서 오랜 시간 서 있어야 하는 고객의 필요에 따라 쿠션을 딱딱하거나 푹신하게 만들 수 있고, 앞부분은 딱딱하게하고 뒷부분은 푹신하게 하는 등 다양한 디자인의 미드솔 제작이 가능한 것이다. 미드솔 3D 프린팅 제조과정은 아래 영상에서 확인가능하다.

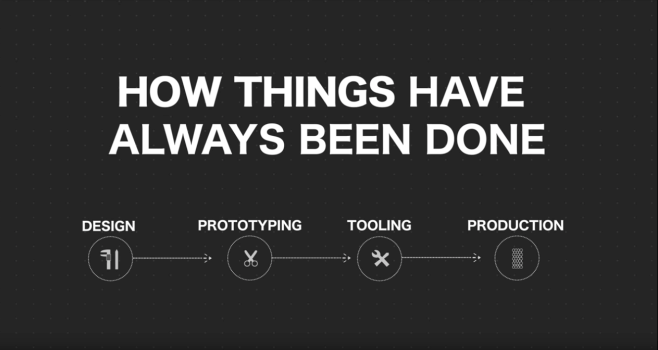

이러한 뚜렷한 장점에도 불구하고 3D 프린팅으로 과연 대량 제조가 가능할 것인가 하는 의문은 항상 있어왔다. 기존의 3D 프린터들은 대부분 디자인 아이디어를 싼 가격에 빨리 시제품화 (prototyping)하는데는 유용하지만, 대량제조를 하게되면 소위 ‘Scale up’이 안되기 때문에 가격 경쟁력을 잃어버리게 되기 때문이다. 하지만, Carbon의 CLIP 기술은 기존의 3D 프린팅 방법에 비해 최소 10배 이상 프린팅 속도를 개선하여 아래 그림에서 보듯이 ‘Design -> Prototyping -> Tooling -> Production’에서 Prototyping과 Tooling 을 건너뛰고 Design에서 바로 Production이 가능한 workflow를 구현하려는 시도를 하고 있다. 그래서, 회사 홈페이지 첫화면에 나오는 모토도 ‘Stop Prototyping, Start Producing (시제품 만들지 말고 바로 생산하자)’이다. 즉 ‘다품종 소량생산’을 넘어 ‘다품종 대량생산’이 가능하게 되는 것이다.

기존의 3D 프린터들은 느린 프린팅 속도 혹은 사용가능한 소재의 제약 등으로 인해 디자인 (Design)-시제품 제작 (Prototyping) 단계에서 빨리 아이디어를 테스트하는 단계에서 주로 사용되었다. |

Carbon 사가 추구하는 목표는 위의 그림에서 ‘Prototyping’ ‘Tooling’ 과정을 건너뛰고 바로 ‘생산 (Production)’으로 이어지는 생산과정의 단순화이다 |

2017년 12월에는 아디다스, GE 등으로부터 $200 million (한화 약 2천억원)의 시리즈 D 투자도 유치하였는데, 아디다스와 Carbon 은 올해 5천 켤레 생산에서 (이미 이 단계는 넘은 것으로 알려져있다) 수십만 켤레의 3D 프린팅 신발을 생산하는 단계까지 도달한 후, 내년엔 백만개 이상까지 생산 가능하도록 스케일 업하겠다는 계획을 세운 것으로 알려졌다. 조만간 $300 이하의 가격에 내 발에 꼭 맞는 3D 프린팅 신발을 살 수 있을지도 모르겠다.

관련 기사 : TechCrunch | 이미지 출처: Carbon homepage

by Sunghwan Cho